Assetmanagement in de industrie

woensdag 10 juni 2020

Assetmanagement is in de grote industriële complexen en de elektriciteitscentrales een bekende kreet en daar wordt dit ook al jaren actief toegepast.

Maar wat houdt Assetmanagement eigenlijk in? Met de toepassing van dit management wordt antwoord gegeven op de vraag: “Hoe houdt ik mijn waardevolle machines langdurig in bedrijf en hoe bespaar ik op de kosten hiervoor en maak ik die kosten redelijk voorspelbaar”.

Als voorbeeld een energiecentrale: die werd vaak voor 30 jaar technische levensduur gebouwd, maar tijdens die periode van 30 jaar kunnen er zaken voorvallen die vooraf niet voorzien zijn. Levensduurverlenging of juist langdurige conserveringen. Bij dit soort installaties zijn de operators en de beheerders fulltime bezig met “toezicht op…. ” en “beheer van ….”.

Het principe van Assetmanagement geldt ook voor de kleinere installaties in de productie industrie. Kleinere installaties zijn goedkoper in de investering, maar gaan net zo lang mee (als het goed is). Als deze onverwacht stilstaan betekent het vaak ook stilstand voor de productie.

Ondanks dat de principes hetzelfde zijn, worden deze installaties niet bediend door professionele operators en wordt het beheer er vaak ”bijgedaan” en zoveel mogelijk “uitbesteed”. De gemiddelde beheerder van de gemiddelde industriële energie-installatie heeft vaak relatief weinig binding met de installatie en kentallen van zijn eigen installatie staan ”ver van zijn bed”. Dit bleek overduidelijk uit een recent Benchmark project die ETS voor 8 klanten uitvoerde.

Assetmanagement en automatisering

Gebrek aan inzicht maakt de overgang naar een duurzamere energieopwekking moeilijker; lastige overwegingen maken op basis van getallen die niet beschikbaar zijn. Tegenwoordig zijn moderne besturingen van stoomketels meestal voorzien van een PLC. Het mooie daarvan is niet alleen dat we kunnen “signaleren”, maar dat we ook kunnen “rekenen”.

De PLC kan voor u niet alleen kentallen uitrekenen en deze waarden trenden, maar ook alarm geven als bepaalde waarden worden over/onderschreden, meestal met de meetapparatuur die al op de installatie aanwezig is.

Hieronder een lijst van meetwaarden en kentallen die van belangrijke waarde zijn voor het beheer van uw installatie:

- (In)direct rendement van de ketel inclusief van alle warmteterugwinning

- Gas verbruik per ton stoom

- Suppletiewaterverbruik per ton stoom

- Chemieverbruik per ton suppletiewater

- Energieverbruik per productie-uur

- ……. En nog vele andere mogelijkheden

Assetmanagement en kennis

Toch ontkomt een toezichthouder/beheerder niet aan de noodzakelijke kennis. Automatisering maakt uw werk misschien wat makkelijker qua tijdsdruk, maar niet echt qua inzicht. U kunt natuurlijk ook het een en ander uitbesteden maar een “buiten” firma is nooit budget verantwoordelijk en neemt nooit de noodzakelijke beslissingen. Die zijn voor de beheerder.

Het juiste kennis niveau begint met een VPS certificering (VPS = Vakbekwaam Persoon Stoominstallatie), aangevuld met een hele bewuste opbouw in kennis en inzichten van de eigen installatie. Na een VPS certifikaat kan er nog een cursus Stoominstallatie-beheer worden gedaan……. En de opgedane kennis toepassen.

Ingewikkeld? Nee. Lastig? Ja, omdat dit waarschijnlijk niet een fulltime job is, wordt het lastig de benodigde ervaring bij elkaar te sprokkelen.

Assetmanagement en gebrek aan kennis…….

Van alle ketelschades had 80-90% voorkomen kunnen worden. Jammer dat de betreffende installaties niet optimaal beheerd worden. De meeste van deze schades ontstaan rondom de waterbehandeling van deze stoomketels.

Al tientallen jaren is het bekend hoe de waterbehandeling van een stoomketel goed zou moeten verlopen. Alkaliteit, zuurstofbinder, ketelsteen en ontgasser zijn kreten die daarbij horen en deze zaken zouden bekend moeten zijn bij de beheerder van een industriële stoomketelinstallatie.

Helaas is dit niet altijd het geval…Lees en vraag uzelf af of het onderstaande ook bij uw installatie had kunnen plaatsvinden.

Een voorbeeld…..

Vanuit onze praktijk…… Een stoominstallatie met continue bedrijfsvoering, 3 ketels uit 2018 van 15 ton/h en elk voorzien van een economiser en een suppletiewater voorwarmer. Er stonden altijd twee ketels in bedrijf.

In 2019 werd bij een inspectie schade ontdekt aan de veiligheid van de ontgasser. De ingeschatte reparatietijd bleek langer dan 1-2 dagen en een nieuwe veiligheid kostte ca. € 20.000. Het onderhoudsbedrijf adviseerde een nieuwe veiligheid te kopen.

De beheerder besloot de ontgasser “tijdelijk uit” te zetten. De stoomtoevoer werd gesloten en men wachtte op de nieuwe veiligheid en…die kwam 3 maanden later.

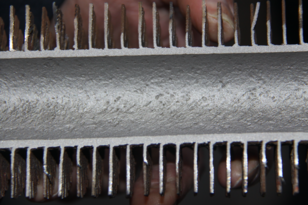

Eind 2019 bleken twee economisers te lekken…..door langdurige zuurstof corrosie waren de economisers niet meer te repareren, maar moesten voor veel geld vervangen worden.

Jammer, maar daarmee was de ellende nog niet voorbij…… Nadat de lekkage aan de economisers waterzijdig gebypassed moesten worden, kregen de suppletie water voorwarmers veel meer energie toegevoerd en deze waren hiervoor niet ontworpen. Die oplossing was simpel. De voorwarmers waren voorzien van een rookgaszijdige bypass.

Gedurende de levertijd van 3 maanden voor de twee nieuwe economisers hadden de twee ketels een rendement van ca. 90% in plaats van 105%.

Naast de investering in de economisers, was er dus ook nog het energieverlies van ruim € 125.000,--

Assetmanagement was hier een mooi woord in de directievergadering, maar pas na de schade van ongeveer totaal € 400.000,--. Gelukkig overkomt u dat niet. Tenslotte een gewaarschuwd mens telt voor twee.

Wilt u weten hoe u uw assetmanagement voor uw stoominstallatie kunt verbeteren of hoe u uw VPS certificering kunt organiseren, neem dan contact met ons op.

Ing. C. de Greef (QBE)

Senior stoomdeskundige & trainer VPS trainingen

cg@energy-technology-services.nl +31 (0)6 41 42 08 67

www.energy-technology-services.nl